调光玻的技术路线主要分为三种PDLC(聚合物分散液晶)、SPD(悬浮粒子)和 EC(电致变色),其中EC电致变色导电层大部分企业用的是ITO导电膜,今天给家介绍一下SECF(SoLid Memory eLectrochromic filin)固态记忆型电致变色薄膜,欢迎大家加群交流。

一、概述

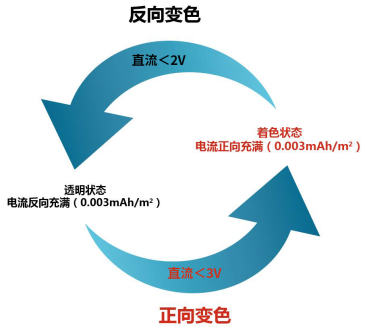

SECF(SoLid Memory eLectrochromic filin)固态记忆型电致变色薄膜,与调光膜比,干电池即可带动,不转换的时候保持状态,耗电低,每平方膜一次转换用0.003mAh,所以1万毫安时充电宝理论能用150万次循环,没有角度问题(由于没有液晶,不存在折射与角度问题),超低雾度(与普通的遮阳膜,保护膜类似),颜色柔和(不泛白,不会晃眼睛,不会发雾,颜色深色系),全面解决了调光膜所有的弊病,通过外加电场或电流来改变介质的颜色明暗和透明度,从而改变玻璃颜色,是电子响应膜及玻璃领域(调光膜、反向调光膜、SPD、变色膜)的集成者,是目前能设想到的最优结果。

SECF原理

SEC优势与劣势

隐私与舒适:最低透明度低至25%以下(蓝灰色)透影不透光,两侧车窗同时变暗有隐私玻璃的作用,颜色柔和且高档。

简言之:PDLC为玻璃与“白纱窗帘”的转换,SEC为玻璃与“变色墨镜“的转换,SEC可以解决PDLC的缺陷。

隔热性能比PDLC略弱

二、EC技术原理探讨

电致变色EC常规采用ITO导电膜主要存在的问题包括:EC成膜极难、EC做非蓝色难度极高、EC达到车规要求极难等。

EC成膜极难

不同温度下活性保持一致

针对以上问题可以采用“相分离法”以Li+-PC结构和环氧树脂(uv)共溶体系在UV光作用下形成贯通通道,既保持了凝胶态电解质的活性,又做到了真正意义上的固态,是电解质领域的一种革命性创新。

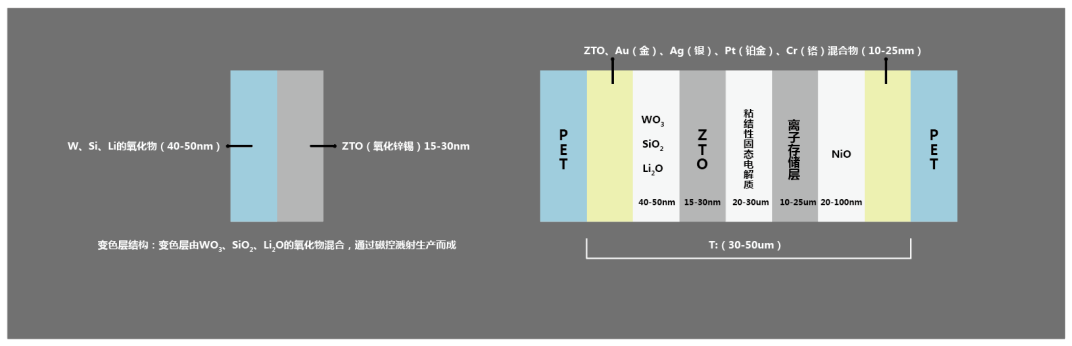

创新的SEC膜,并非波音787所采用的Sage View公司所生产的EC(灌浆)玻璃,它更方便生产(以卷对卷方式生产),加工(随意裁切),成品率高(涂布法),无需边封,直接夹胶即可。

EC做非蓝色难度极高

当今EC领域:采用的成熟材料以WO3为主,WO3以蓝色——透明为变色形态。粉色、红色、紫色系的EC不可行,其毒性重、稳定性差。亮蓝色对车用体验感不佳,车企更希望暗色调的EC材料。

解决办法:以Ni为对电极(Ni为灰色——透明体系)与WO3搭配,从而生产出透明——蓝灰色系。

EC达到车规要求极难

EC玻璃满足车规高低温要求,解决办法:将常规电解质改为真固态粘结性电解质

EC玻璃不封边,不存在泄露风险,解决办法:将常规电解质改为真固态粘结性电解质

常规EC为玻璃空腔灌装凝胶工艺制造,成本高,成品率低,必须逐片生产

解决办法:生产全固态粘结性电致变色膜(SEC)直接采用玻璃+PVB+SECF+PVB+玻璃结构夹胶

不同电解质EC玻璃寿命差异,常规凝胶EC膜/玻璃循环寿命为600-700次,SEC膜/玻璃循环寿命≥3万次

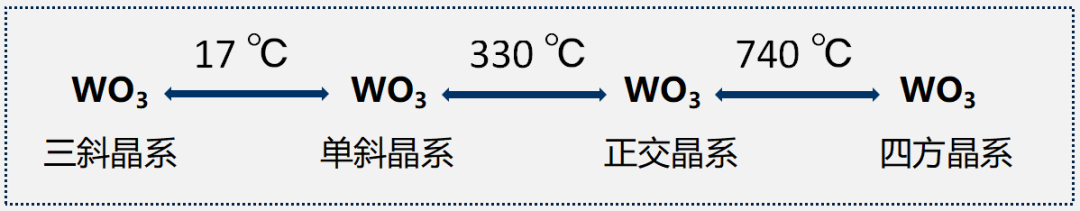

EC多用WO3为变色层,WO3为一个不稳定物质,具体如下:

如果按常规EC的方式生产EC膜(ECF),因为膜耐温不足(即使AI膜耐温也低于300℃),所以生产出来的WO3为斜晶系WO3

斜晶系WO3与Li+结合,极容易嵌入不易脱落,并与电解质中的Li+结合而形成SEI膜系层,导致WO3(斜晶系)活性下降,快速失效

原理与三元锂电池的SEI膜系层原理相似,只是与WO3(斜晶系)结合反应更严重

综上所述,单纯借鉴EC玻璃方式做ECF,从而应用于车身,不能批量量产,生产成本高。

通过以上结构的创新设计与优化,加之没有液相的电解质干扰,此SEC循环寿命大于3万次,已通过长时间循环测试及使用,其稳定性良好,一致性优越。

三、SEC夹胶玻璃在汽车上的应用

SEC前档玻璃应用

SEC前档玻璃-墨镜功能,2.3v正向着色,1.3v反向褪色,替代传统太阳膜、遮阳帘等。

防晒隔热

SEC侧窗玻璃应用

SEC侧窗玻璃-墨镜功能,2.3v正向着色,1.3v反向褪色,解决侧窗反光、眩晕等问题。

响应时间1分钟

防晒隔热

SEC天窗玻璃应用

SEC天窗-墨镜功能,2.3v正向着色,1.3v反向褪色,解决天窗防晒隔热等问题。

超长使用寿命

防晒隔热

四、关于

上述介绍的SECF固态记忆型电致变色薄膜是玮锦科技独家研发的一项工艺技术产品,玮锦科技是一家致力于电致变色SEC膜和车用调光PDLC膜研发的国家高新技术企业。

具有专业的研发团队,并建立了从研发、生产、销售、安装到售后的完整服务体系,特别拥有行业领先的双曲成型技术,是业内能同时生产车规级PDLC和SEC膜的厂家,并从智能膜技术延伸到智能玻璃,智能玻璃项目目前已经在几个主机厂提案推进中。

文章素材来源:玮锦科技,本文仅供传递行业信息,不代表平台观点,欢迎大家积极投稿

— — end — —

原文始发于微信公众号(艾邦车衣膜论坛)