汽车漆面保护膜,可以保护车辆表面免受划痕,碎石撞击磨损,轻微人为损坏的影响,容易维护,美观,可使车漆长期保持亮丽的效果。

近年随着经济的快速发展,老百姓人均可消费收入快速增长,中国乘用车新车销售量长期位居全球第一,车主对于漆面保护膜接受度越来越高,今天中国已经成为全球最大的漆面保护膜生产制造地和最大的消费市场,相关产业发展极为迅速。

其中,隐形车衣用TPU薄膜是成品漆面保护膜的重要原材料,其性能对成品质量有着至关重要的作用,如耐水解性和抗黄变性。本文就来聊一聊TPU薄膜的耐水解性能及加速测试方法。

1、TPU结构与性能

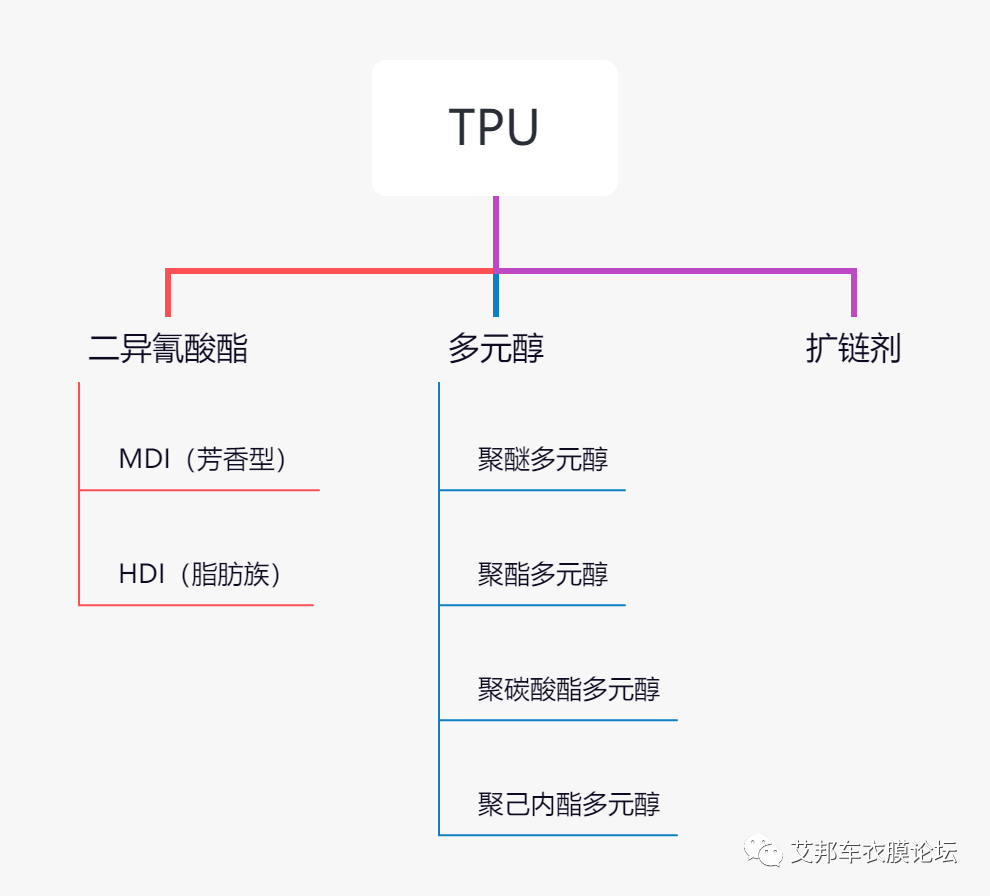

要了解TPU薄膜的性能,就需要先了解TPU材料的结构。制造车衣TPU基膜,对于TPU粒子的结构选择至关重要,比如首先必须要选择脂肪族结构的TPU,以获得优异的户外光老化性能,也就是不黄变,其次,在结构设计上,要在耐水解性和耐化学性之间取得良好的平衡。

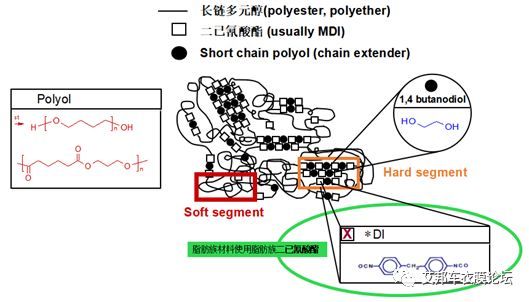

众所周知,TPU是一种由软段和硬段组成的嵌段聚合物。

- 二异氰酸酯和小分子二醇反应构成TPU的硬段,二环己基甲烷-4,4'-二异氰酸酯(H12MDI)就是典型的脂肪族二异氰酸酯。如果没有选择脂肪族结构的TPU,对于芳香族TPU,无论再添加多少UV稳定剂和吸收剂,都不可能获得长期不黄变的效果!

- 二异氰酸酯和大分子二醇(分子量几百到数千)反应构成TPU的软段。

一般来说,TPU的硬段结构决定了其硬度,拉伸模量,耐化学性,耐磨性等性能,而软段结构及含量决定了产品的弹性,低温柔韧性能。

虽然聚醚型材料同时具备柔韧性和优异的耐水解性,但是其耐撕裂性以及耐化学性不达标,这两个对于车衣膜来说都是致命的,所以根本不能选择聚醚型材料来生产车衣。

对于聚碳结构的材料来说,低温柔韧性太差,价格又太贵,所以也无法选择。

而聚己内酯和某些特殊结构的共聚酯,具有优异的机械性能,良好的耐化学性,同时具备满足要求的耐水解性能。虽然这类材料的耐水解性能始终无法和聚醚材料相比,但是满足实际贴车数年的要求,同时具备车衣膜所需要的优异机械拉伸性能,耐撕裂性能,耐化学性能。

2、TPU水解机理

TPU车衣水解,是指在温度和湿度的综合作用下,TPU分子链段的酯基逐渐发生断裂,TPU分子量逐渐下降,因此机械性能下降,轻则降低防护性能,降低耐刮擦抗冲击性能,失去防护能力,重则失去弹性,强度下降到无法顺利把残余车衣膜从汽车油漆表面撕下来,不得不使用溶剂等手段,慢慢把膜刮下来,对车漆损伤很大。

这种事情在业界大规模发生过数次,比较离谱的情况下,劣质产品贴车后经过一次夏季高温,水解程度已经大到不但没有防护性能,而且强度低到无法正常把膜撕下来更换。

可以参考下面的真实录像。这也是大家如此忌惮车衣膜水解的原因。

另外,从科学严谨的角度来说,无论是聚己内酯,还是一般聚酯,分子链段都含有酯键,因此,不同于聚醚型TPU,聚酯型TPU始终存在逐渐水解的风险。品牌应规避“永不水解”等过于绝对的宣传用语。

不过实践证明,合格的PCL和特定共聚酯材料即使慢慢水解也可以满足车衣的实际使用场景的要求。

3、TPU耐水解性能加速测试

车衣膜的使用环境决定了客户对于耐光老化和水解老化极为关注,而车衣膜选择的TPU也做不到永不水解,所以必须采用科学方法进行加速老化测试,以验证材料的耐老化性能确实符合要求。

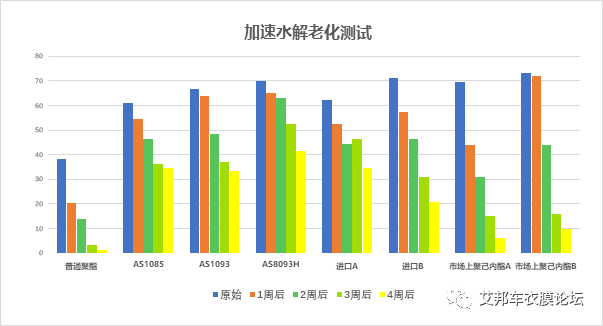

耐水解性能检测方法有多种,TPU材料生产商一般采用70-80℃热水浴,也有严苛一点的,如中山博锐斯选择80℃,加速效果更好。

测试过程:把膜切成哑铃形样条(或卷成小卷)放入装满80℃水的广口瓶中,广口瓶放入80℃恒温箱中,按水解时长分时间点取出样条,在23±5℃℃、55±20%实验室环境下晾干后检测拉伸强度,一般连续测试672小时,每隔168小时测试拉伸强度和断裂伸长率。

博锐斯原膜与市面上流通的几款同类型原膜加速水解老化测试数据如下:

市场上正规PCL材质的PPF和博锐斯AS1085,AS1093, AS8093H,经过672小时加速水解测试后,残余拉伸强度均高于20Mpa,满足实际户外贴车要求。

普通聚酯TPU经过672小时后完全水解,市场上有些劣质聚己内酯TPU经过672小时加速水解测试后,残余拉伸强度甚至低于10Mpa,一拉就断,与正规产品相比较长期使用是有风险的。

|

AS8093H成品膜 |

车衣原始强度 (2022年2月贴车) |

贴车20个月后撕下部分膜层测试 |

||

|

拉伸强度(Mpa) |

断裂伸长率(%) |

拉伸强度(Mpa) |

断裂伸长率(%) |

|

|

理想车衣撕下 |

35.5 |

372 |

34.7 |

346 |

来源:中山博锐斯新材料股份有限公司