-

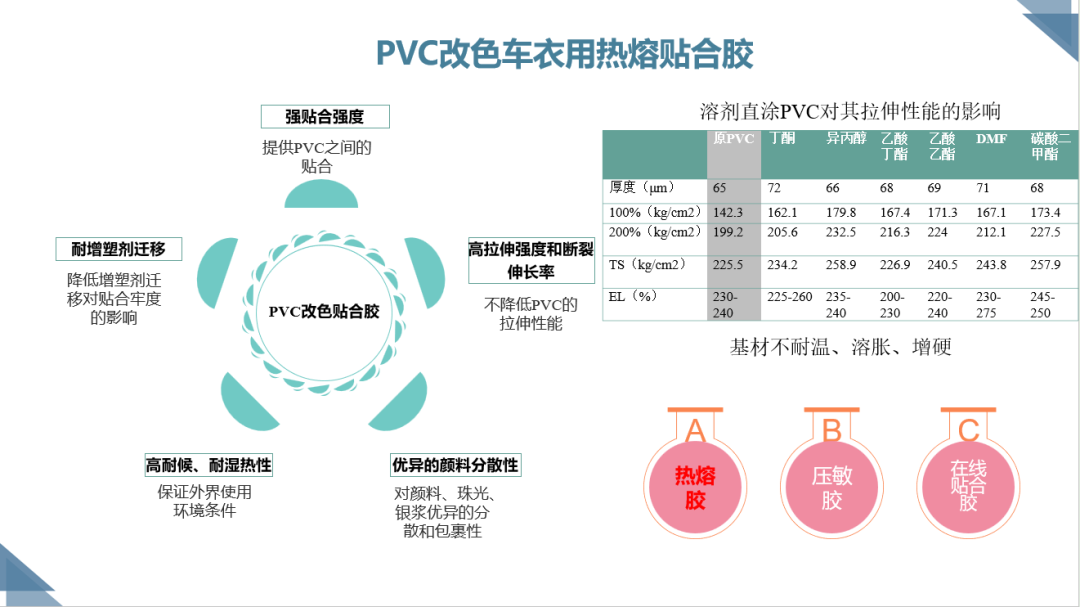

首先是强贴合牢度,以提供 PVC 之间的贴合; -

第二是高拉伸强度和断裂伸长率,贴合后不能降低原有 PVC 的拉伸性能; -

第三是优异的颜料分散性,需要对颜料、珠光、银浆有优异的分散和包裹性及定向排布; -

第四是高耐候、耐湿热性,要能够适应6-8月份的高温高湿环境; - 最后是耐增塑剂析出,贴合胶要能降低增塑剂的迁移对贴合牢度的损失。

右图是溶剂直涂PVC对其拉伸性能的影响数据。因为 PVC 是不耐温、不耐溶剂的,容易发生溶胀增硬,所以在胶水贴合选型时,我们倾向于选择热熔胶。热熔胶、压敏胶、在线贴合胶是在贴合领域常用的三款胶,根据 PVC的特性,我们选择热熔胶来决定整个材料体系。

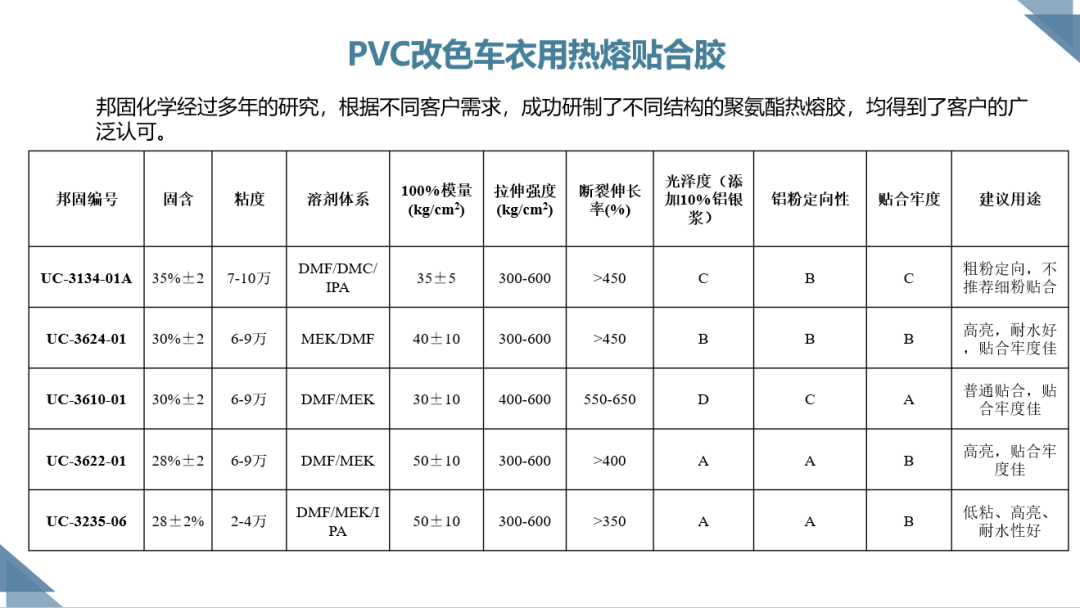

邦固化学经过多年的研究,根据不同客户的需求,成功研制了不同结构的聚氨酯热熔胶,得到了市场的广泛认可。不同编号的胶水是根据客户需求,为不同贴合粉的粒径、贴合牢度、涂布方式及颜浆或珠光定向排布性,定制的PVC改色车衣用热熔贴合胶。

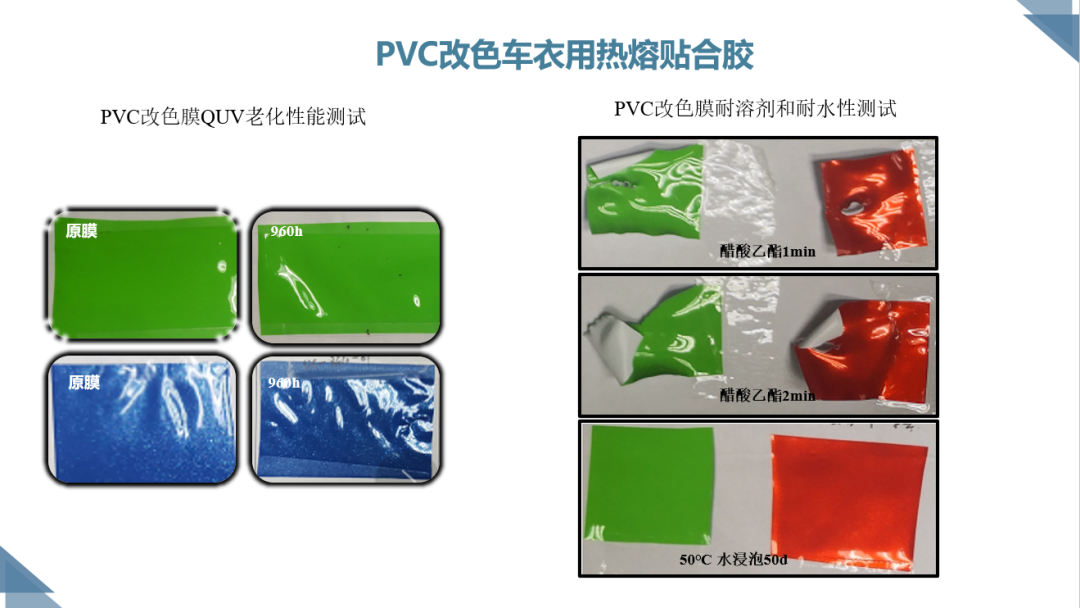

下面是实验室及客户的反馈结果,左图是QUV老化性能测试,在波长 340 纳米,能量密度 0. 76 瓦每平方米的光照下 960 小时得出的模拟老化数据,可以看到基本上没有表面的失光、开层等问题,但是由于 PVC 本身的耐黄变性较差,膜表面还是有轻微的黄变。右图是PVC改色膜成品的耐溶剂和耐热水的测试,产品表现的性能稳定,足以为大家选用这款胶水提供坚实的信心。

这是我例举的同一款 PVC 热熔胶的耐热性数据,测试条件是在空气氛围下,所以在外界环境中,我们这个胶水的耐热性质是绝对可以过关的。

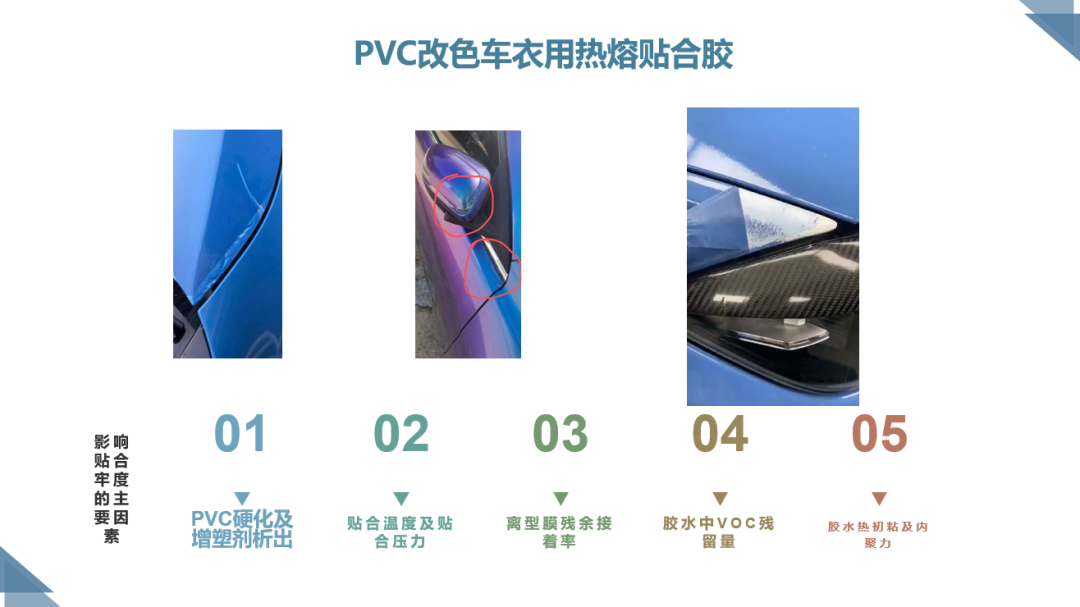

这三副图体现了 PVC 改色车衣在应用过程中的脱层问题。怎么解决/预防脱层问题?下面列出来五个影响贴合牢度的主要因素。

第一是 PVC 硬化和增塑剂析出,不管是通过UV 老化或热老化或湿热老化, PVC 有两个趋势,要么增硬,要么发粘变软,两种情况都会导致它开层。

第二是贴合温度和贴合压力,这是施工过程中的选择条件,胶水都有热活化温度,只有在一定的温度和压力条件下,热熔胶才能有较强的贴合牢度。但是在 PVC 贴合时,存在一个矛盾点, PVC 在 温度超过 130 ℃时就会脱氯化氢,所以生产厂家要根据自己的需求来决定贴合的温度和压力,当然也不能对它过加热。

第三是涂布时所选择的离型膜的残余接着率,如果涂布过程中离型膜残余接着率比较低,硅很容易迁移。由于硅迁移,小分子硅油会在界面形成屏障,影响PVC的贴合牢度。这对贴合牢度的影响可能当时看不出来,但是在贴车后,硅迁移过程日渐明显就会体现了。残余接着率越低,贴合牢度就会越低/越差。

第四是胶水中 VOC 残留量, VOC 残留量指的是可挥发溶剂的残留量,这对胶水的贴合牢度也有很大的影响。产品生产中有溶剂性的涂布过程,很多企业会忽视VOC 残留量测试,而溶剂的残留会对 TPU/PVC 有溶胀破坏/溶胀老化的影响。不光是对PVC,其实对于隐形车衣,建议也要关注初烘干后成品的 VOC 残留量。

最后是胶水的热初粘及内聚力,就是在加热状态下的初始粘性,还有胶水本身的内聚粘接强度。PVC贴合胶的贴合牢度需要关注以上五个因素。

END

原文始发于微信公众号(艾邦车衣膜论坛):PVC改色贴合胶技术分析